(公眾號或手機站)

新能源汽車蓬勃發展,其安全性受到越來越廣泛的關注。動力電池包是新能源汽車相對傳統燃油車作出的最大改動,也是整車安全性設計的核心。目前,動力電池多數是鋰離子電池,而鋰離子電池在過充電、針刺、碰撞情況下易引起連鎖放熱反應造成熱失控,導致冒煙、失火甚至爆炸等嚴重事故。而且,動力電池的性能,包括能量密度、使用壽命、放電倍率等受溫度影響極大,所以電池熱管理技術是新能源汽車的核心技術之一。在這個過程中,一種新型的導熱阻燃材料應運而生。

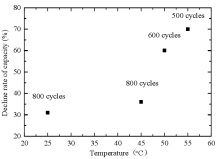

圖1 典型電池不同溫度、不同循環次數下容量衰減程度實驗結果(左) Leaf 和Volt 在不同溫度下的續航里程統計(右)

圖2 因熱失控發生爆燃的電動車

汽車是人們出行的重要工具,作為電動汽車的“心臟”,動力電池熱管理系統是決定車體整體性能的關鍵。從產品應用角度出發,動力電池熱管理系統的目標可以細分為如下7個方面:

(1) 保證單體電池處于適宜的工作溫度范圍,能夠在高溫環境中將熱量及時轉移、低溫環境中迅速加熱或者保溫;

(2) 減小單體電池內部不同部位之間的溫度差異,保證單體電池的溫度分布均勻;

(3) 保持電池組內部的溫度均衡,以避免電池間的不平衡而降低性能;

(4) 消除因熱失控引發電池失效甚至爆炸等危險;

(5) 滿足電動汽車輕型、緊湊的要求,成本低廉、安裝與維護簡便;

(6) 有效通風,保證電池所產生的潛在有害氣體能及時排出,保證使用電池安全性;

(7) 溫度等相關參數實現精確靈敏的監控管理,制定合理的異常情況應對策略。

為了更有效地控制電池溫度,越來越多的廠家開始拋棄成本更低但效果較差的風冷設計,新面世的旗艦級純電動車幾乎全部使用了液冷設計。使用液冷設計的電池包,當電池溫度較高時,電池發出的熱量將由冷板中的液體迅速轉移到電池包外部,實現快速降溫。液體的體積比熱容遠大于氣體,在相同流量下,其轉移熱量的效率遠超氣體,故而液體冷卻的能力大幅強于空氣冷卻。可以說,當使用液體冷卻方式時,熱量通過流體的轉移將不再是熱管理系統的瓶頸所在。

圖3 電池包液冷散熱示意圖(左:Panamera S E-hybrid;右:特斯拉Model S)

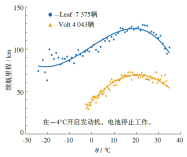

導熱界面材料在半導體行業的應用由來已久。其在傳統電子產品中的作用可以由下圖簡單闡述:

圖4 導熱界面材料作用示意圖

受限于機械加工精度,剛性接觸面間會存有極細微的凹凸不平的空隙。圖4左圖示意了剛性接觸面間熱量傳遞的路徑。眾所周知,空氣導熱系數極低(25℃時,空氣導熱系數僅為0.026W/m.K),接觸面間的空隙會使得熱量的傳遞變得困難。在界面間填充高導熱柔性材料(導熱系數一般在1.0 W/m.K ~ 6.0 W/m.K之間)是降低接觸熱阻的有效方法。特殊場景中,導熱界面材料它還需要同時具備絕緣、吸波功能。為了保證熱量傳遞的通暢性,在電池包中,電池和冷板之間同樣需要貼附導熱界面材料。然而,汽車動力電池包中的導熱界面材料,由于運用場景和面臨的問題與常規電子產品差異很大,其要求有很強的特殊性。

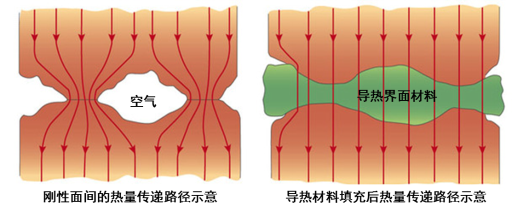

LYA-HTS010是一款專門為動力汽車電池包開發的導熱、阻燃、絕緣襯墊,我們先來看它的性能簡表:

通過采用特殊工藝,LYA-HTS010力學性能極佳,拉伸強度達到6MPa,是常規導熱襯墊的數十倍之多。極限狀態下的伸長率可達300%,完美適應汽車在運行中的各種碰撞、顛簸帶來的機械撕扯。同時,該材料歷經2000h下120C高溫烘烤后,導熱系數仍基本維持不變。而且,LYA-HTS010阻燃效果也達到UL-94 V0等級,使用環保材料,滿足RoHS要求。

圖5 LYA-HTS010導熱、阻燃、絕緣襯墊實物圖

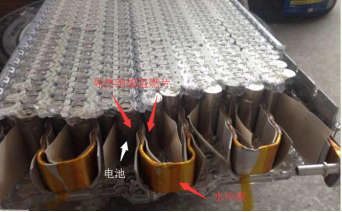

該類型的導熱材料在圓柱形電池中已經廣泛應用,其可靠性已得到充分檢驗。

圖6 LYA-HTS010同類產品在特斯拉動力電池包中的實際運用

除了上述關鍵性能,LYA-HTS010還具備多種其同類材料無法比擬的技術優勢,這些優勢可以減輕電池包整體重量,從而有助于實現更長的續航里程。

作為出行工具,汽車經常在高速下運行。汽車各項設計必須能夠應對千變萬化的真實路況。安全性無疑是汽車最關鍵的考核指標之一。汽車碰撞試驗是檢驗車體安全設計是否合格的重要環節。下左圖示意了汽車碰撞試驗圖。顯然,在這樣的撞擊下,車體內部各組件受到的沖擊是非常劇烈的。鋰電池的電極材料以及電解質均有易燃性,過充電、外短路、猛烈撞擊等均可能引發鋰電池自燃,造成安全事故。據美國FAA 的相關統計數據表明:1991~2007年間所發生的電池事故中,68%是由于內部或外部短路造成,15%是由于充電或放電造成,7%由于設備意外啟動,10%為其他原因。由此進證明,各種因素直接或間接造成的電池內、外部短路,是導致鋰電池安全事故發生的主要原因。

圖7 汽車碰撞試驗(左)和動力電池包在車體中的典型位置示意圖(右)

由上述可知,電池包必須有可以緩震并且抗拉的材質來應對這種異常撞擊。可以從LYA-HTS010這一墊片的三個參數來理解它的適用性:

1. 彈性極佳,LYA-HTS010硬度僅為Shore A 55度,在充分保證剛性面間貼合的基礎上,可以有效緩沖外部撞擊,吸收瞬間巨大的撞擊力,降低電池變形的風險

2. 拉伸強度大。傳統電子行業的襯墊,輕輕拉扯即可撕破,但LYA-HTS010的拉伸強度達到6Mpa,這意味著在吸收外力的同時,它自身可以保持不斷裂,避免電池與金屬材質的液冷板接觸,減少電池之間發生短路的可能

3. 伸長率高。車體在遭受巨大撞擊的時候,車身會發生變形。LYA-HTS010拉伸伸長率達到300%,即理想情況下,1m長的襯墊可以延展至3m而維持不斷裂。這可以充分保證在車身變形的情況下,電池仍然可以得到有效保護。

值得注意的是,除硬度外,傳統電子行業,極少關注界面材料的拉伸強度或伸長率。這直接導致絕大多數傳統導熱材料在汽車中并不適用。LYA-HTS010材料的這些機械性能參數,完全是針對汽車的實際工況,進行的定制化研究。

雖然力學強度極佳,但由于電池包能量密度極高,在極限沖擊狀態下,個別電池仍然有可能出現異常,發生爆燃。非常容易理解的是,作為緊密包裹在電池外的導熱界面材料,必須具備極佳的阻燃特性,防止燃燒的蔓延。可燃性UL94等級是應用最廣泛的塑料材料可燃性能標準。它用來評價材料在被點燃后熄滅的能力。根據燃燒速度、燃燒時間、抗滴能力以及滴珠是否燃燒可有多種評判方法。每種被測材料根據顏色或厚度都可以得到許多值。當選定某個產品的材料時,其UL等級應滿足塑料零件壁部分的厚度要求。UL等級應與厚度值一起報告,只報告UL等級而沒有厚度是不夠的。塑料阻燃等級由HB,V-2,V-1向V-0逐級遞增。LYA-HTS010阻燃等級達到了最高等級UL 94V0 級別 ,可以有效避免火勢蔓延,降低事故風險。

2016年4月,工業和信息化部、國家發展改革委、科技部聯合印發了《汽車產業中長期發展規劃》。規劃的新能源領域的階段性目標是:(1)到2020年,鋰離子動力電池單體比能量〉300Wh/kg;系統比能量爭取達到260Wh/kg;成本<1元/瓦時.(2)到2025年,新能源汽車占汽車產銷20%以上,動力電池系統比能量達到350 Wh/kg。同年發布的《節能與新能源汽車技術路線圖》也提到了純電動汽車動力電池的比能量目標是2020年350Wh/kg, 2025年是400Wh/kg, 2030年是500Wh/kg。該目標與四部委提出的指標很接近。

通過這些目標數據可見,動力電池能量密度和成本是最關注的指標。經過統計,獲悉動力電池包內約有1/3的重量被非電池占用.動力電池包中會使用大量的導熱界面材料,而且,隨著動力電池單體能量密度越來越高,導熱材料重量占比會越來越高。使用密度更低的界面材料顯然有助于減輕電池包整體重量,有利于續航。

|

|

|

圓柱電池 | 軟包電池 | 方形電池 |

常規的導熱界面材料密度多數在2.5~3g/cm3,從性能簡表上可知,LYA-HTS010密度低至1.9 g/cm3。這個密度差,結合Tesla車體的核算,至少可使電池包減重1.2%。隨著電池單體能量密度提高,這一數值無疑還會持續提高。因此,低密度是動力電池包對導熱材料的另一點特殊要求。

在運行中,動力電池內部存在電流。已知的電池爆燃,直接原因幾乎都是電池短路(導致短路的原因則由很多,比如車身顛簸、撞車或電池本身構造不佳)。眾所周知的三星Note 7電池事件,就是由于手機結構設計過于冒險,導致電池易于在外界刺激下發生短路,產生爆燃。

LYA-HTS010耐壓不低于7KV/mm,體積電阻率1.0 x 1014Ω.cm,完全滿足電池在高倍率充放電下的絕緣要求。

本文結合LYA-HTS010各項參數指標,深入解讀了動力電池包對導熱材料提出的特殊要求。作為一款高度融合動力電池包熱管理需求的導熱材料,LYA-HTS010各項性能都表現極其優異。我們也可以感受到,一種優異材料的開發,建立在許多環節之上。除了對各種材料物理化學特性的理解,對各種制作工藝的把控,深刻理解應用端的具體問題特點也至關重要。結合應用端的需求,創造一種新的材料,來解決這些問題,無疑需要非凡的智慧,更離不開長久的堅持。除了導熱阻燃襯墊,針對不同的熱管理需求,LYA還有許多其它同樣優異的導熱材料,諸如超低熱阻導熱凝膠,高可靠性導熱灌封膠,以及高度穩定的導熱硅脂等。LYA將長期堅持研究熱管理行業需求,不斷創新,持續提供深度貼合實際應用需求的導熱產品,協同促進熱管理問題的解決。